03.29

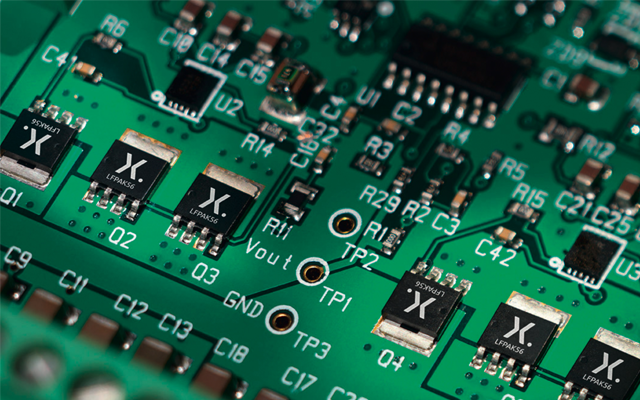

影响薄膜器件质量的工艺要素及作用机理(上)

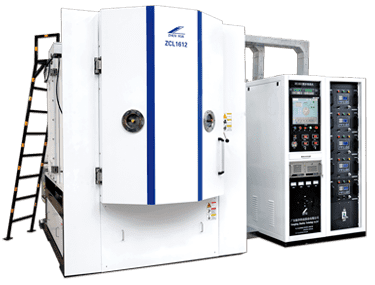

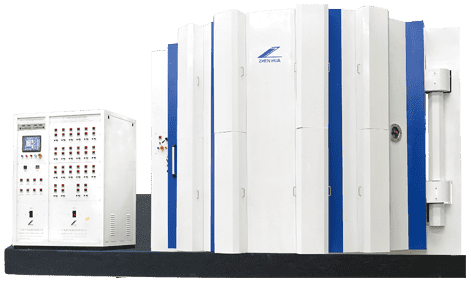

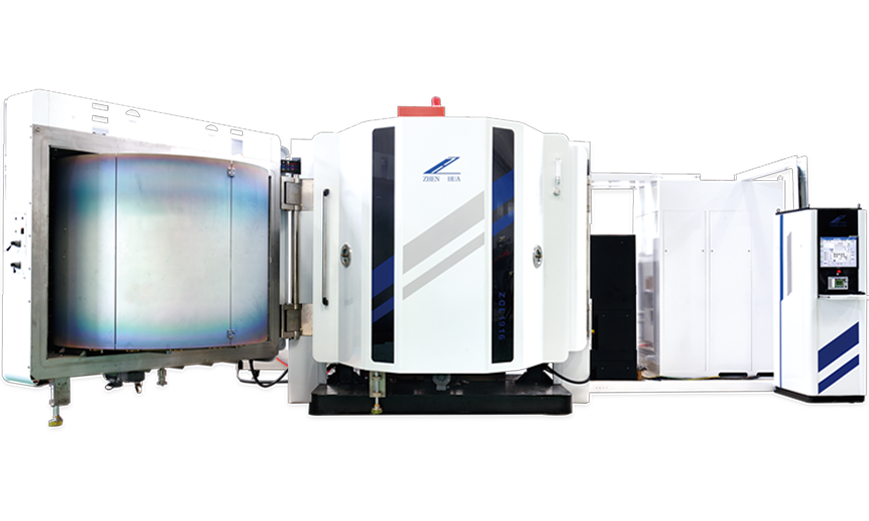

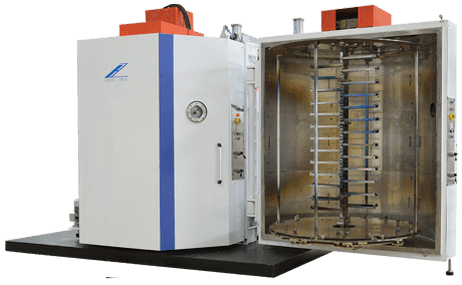

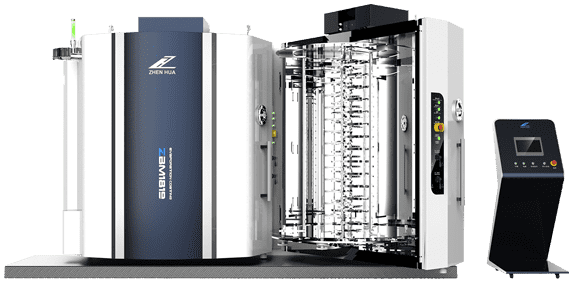

光学薄膜器件的制造是在真空室内进行的,同时膜层的生长又是一个微观过程,而目前能够直接控制的却是一些与膜层质量有间接关系的宏观因素的宏观过程。即便如此,人们还是通过长期坚持不懈的实验研究,找到了膜层质量与这些宏观因素之间的规律性关系,成为指导游膜器件制造的工艺规范,对于制造质量优良的光学薄膜器件发挥着重要的作用。

03.01

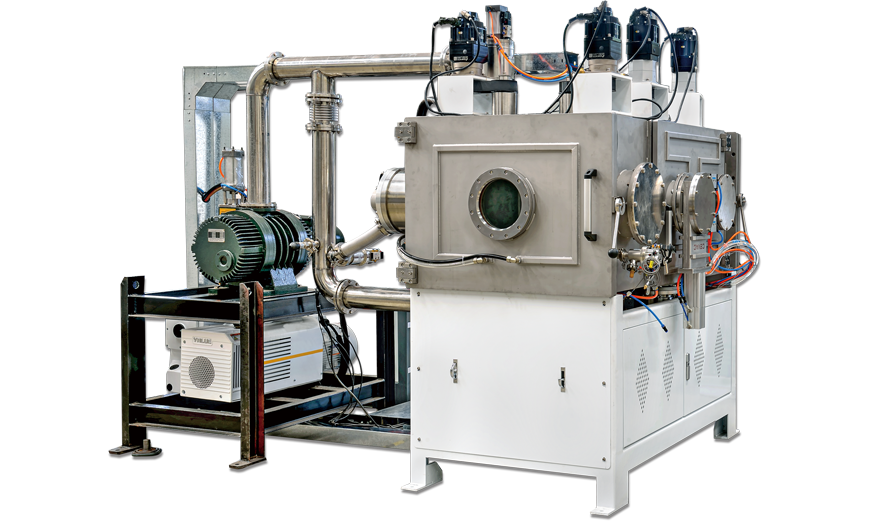

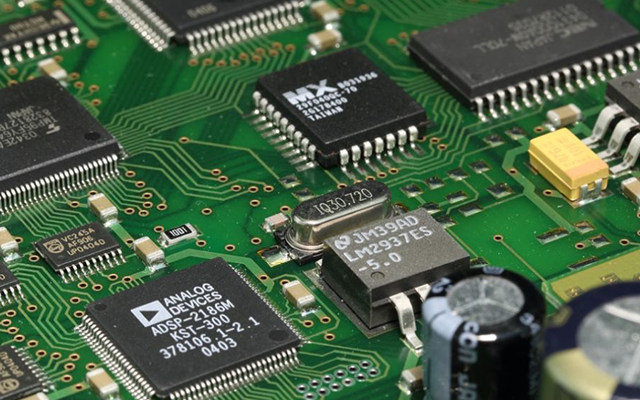

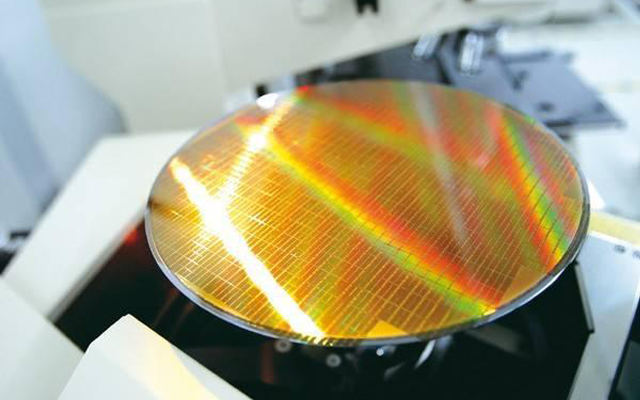

化学气相沉积技术概述

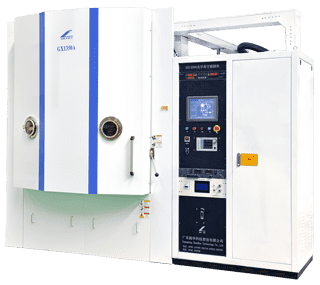

化学气相沉积技术,简称CVD技术。它是利用加热、等离子体增强、光辅助等手段在常压或低压条件下使气态物质通过化学反应在基体表面上制成固态薄膜的一种成膜技术。

01.31

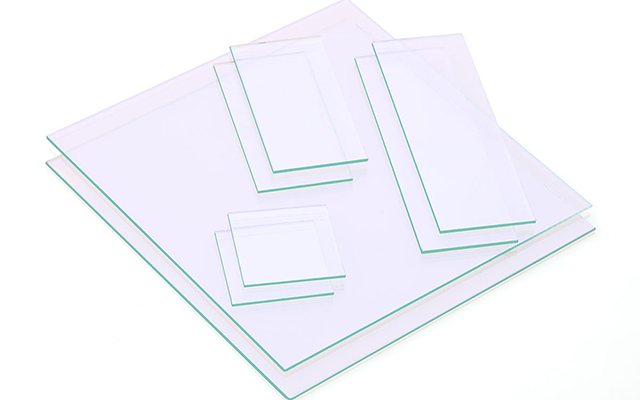

基片与薄膜的选择原则

01.31

基片的表面形貌、热膨胀系数对薄膜的影响

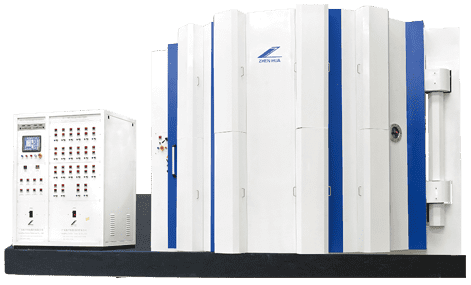

基片表面形稅对游膜的生长有着非常重要的彩响。若基片的表面相糙度超来超大,绪合面缺陷也会越来越多,会影响薄膜的附着和生长速率。因此,在真空镂膜开始前,会对基片进行预处理,起到在清洗基片的同时,增大基片表面粗糖度的作用。