提升压敏电阻可靠性的关键一步:真空镀膜工艺解析

在电子元件朝着小型化、高频化发展的今天,压敏电阻(Varistor)依然是电路保护不可或缺的一环。无论是在智能终端、汽车电子,还是在工业控制与电力系统中,它始终承担着应对过压冲击的关键角色。但想让它“反应快、扛得住、不失效”,不仅看材料本身,表面工艺处理更是决定性因素。

一.压敏电阻到底起什么作用?

简单来说,压敏电阻就是一种电压敏感器件。它的特点是电压一旦超过某个阈值,电阻会迅速降低,从而释放和分流电路中的瞬间过压能量。这种“自适应”的特性使得压敏电阻非常适用于防雷击、抗浪涌和电源保护等场合。

其优势在于响应速度快、体积小、成本低,因此在通信设备、消费电子、汽车电控系统、新能源储能装置等领域广泛应用。

二.为什么要关注它的“表面处理”?

虽然压敏电阻的核心在于其压敏陶瓷材料,但其性能是否稳定、导通是否迅速、能否长期可靠运行,很多时候取决于它表面的电极层质量与膜层结构。尤其在实际应用中,压敏电阻往往需经历频繁的电压冲击和复杂的电气环境,表面电极层不仅要具备良好的导电性,还要牢固附着、耐热耐腐蚀、且与基材匹配良好。

也就是说,哪怕内部材料再好,如果电极层处理不到位,器件的整体性能依然会“拖后腿”。因此,表面处理工艺,正逐渐成为压敏电阻制造中的关键环节之一。

三.传统表面处理工艺有哪些?有哪些难点?

当前,压敏电阻的生产多数采用银浆烧结、电镀或丝网印刷等工艺完成电极的制备,但这些方式逐渐暴露出以下问题:

膜层附着力不稳定:尤其在陶瓷等惰性基材表面,容易产生剥离、裂纹等失效。

镀层均匀性差:影响元件的导电性能与电气一致性,制约良品率。

环保与排放压力大:如电镀需要处理重金属、酸碱废液,不利于清洁生产。

难以适配小型化趋势:工艺控制难度大,线宽线距易失控。

以上痛点,正在倒逼电子元器件制造向高精度、环保型工艺路线转型。

四、真空镀膜:压敏电阻制造的新解法

为解决传统表面处理的诸多痛点,磁控溅射真空镀膜技术逐渐成为压敏电阻行业的新选择。

在真空环境下,该技术通过高能离子轰击靶材,使金属原子均匀沉积在基体表面,形成结构致密、附着力强的膜层,具备以下优势:

膜层致密、结合力强,不易脱落,适合长期工作环境;

膜厚均匀性好,重复性高,适用于大批量、高一致性生产;

干法制程更清洁,无化学液体废弃物排放,符合RoHS/REACH环保法规;

支持复杂几何结构,可满足贴片式、异形器件的导电膜覆盖要求。

如今,真空镀膜已被广泛引入高端压敏电阻、电容等电子元件的制造流程中,成为下一代表面处理工艺的重要方向。

设备优势:

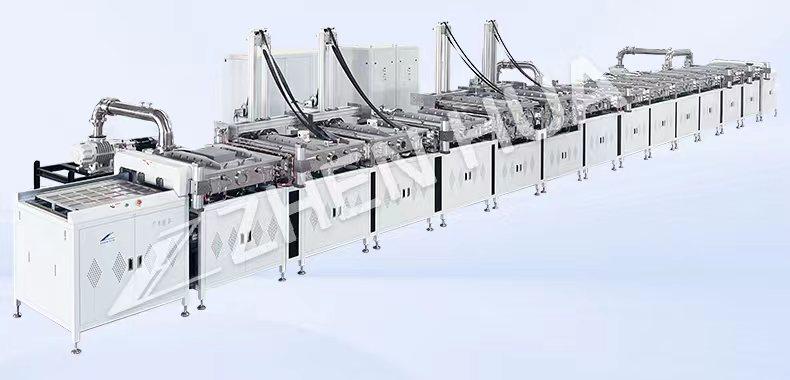

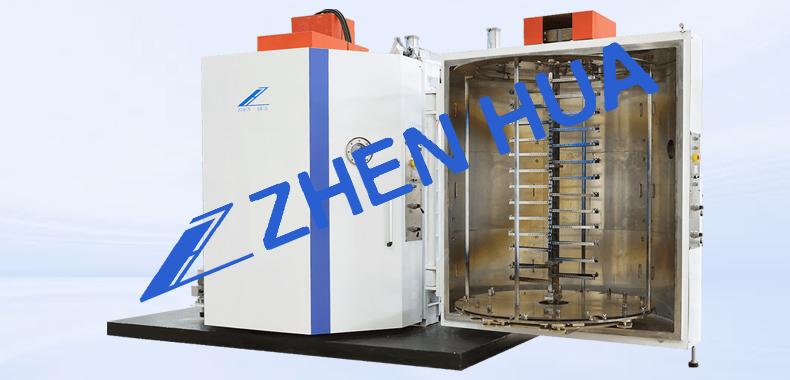

自动化程度高,采用工控机,控制系统实现全自动运行;远程联网维护检测,镀膜工艺监控及输出。

镀膜全自动以及配备工件架自动化运送系统。

优化的靶结构设计,靶材利用率高且溅射均匀性好。

可靠的基板离化系统,有效对产品表面进行活化,加强膜层结合力及镀膜均匀性。

应用范围:贴片电容,薄膜电阻等电子元器件产品。

结语:从表面工艺看未来竞争力

压敏电阻的“战斗力”不仅取决于材料性能,更取决于其表面膜层质量。在标准不断提高、元件不断微型化的今天,选择一套成熟、高效、环保的表面处理工艺,正在成为电子制造企业提升产品可靠性和竞争力的关键路径。

真空镀膜技术,不仅是工艺升级,更是一次制造理念的重塑。

振华真空将持续围绕电子元件行业需求,优化真空镀膜装备与工艺解决方案,助力客户抢占性能与成本的双高地。

——本文由真空镀膜机厂家振华真空发布。