多膜层一次成型,振华ZCL1417推动内饰件升级

在电动化与智能化浪潮推动下,汽车座舱正加速从功能驱动走向体验驱动,车内饰件也从“配角”跃升为整车设计语言的重要组成。金属质感、半透发光、功能叠加……对制造技术的要求正在迅速提升。与此同时,面对批量交付中的良率管理和工艺一致性挑战,越来越多零部件制造商开始重新评估其镀膜设备的适配性与扩展性。

多功能膜层的稳定制备能力,正逐步成为设备选型的新门槛。

一.内饰件设计的变化,正在反向推动镀膜工艺重构

从车灯反光杯到发光车标再到氛围灯导光件,当前汽车内饰件中涉及“镀膜”工艺的产品比重持续上升,部件厂对于膜层的要求,也不再局限于“有”,而是“亮度、反射率、透过率控制精准、量产重复性高、兼容底材、通过可靠性验证”。

这意味着,传统单一金属膜+喷涂的加工路径正逐步被淘汰,取而代之的是多膜系叠加;而在制备工艺上,如何控制不同膜层之间的附着力匹配、沉积速率稳定性,成为当前批量制造环节的最大难点。

在客户实际反馈中,“膜层不均匀”、“产品中心与边缘膜厚差异大”、“量产均匀性不够高”是被反复提及的痛点。这背后,反映的是设备在腔体结构、靶材排布、温控系统与工艺切换效率上的真实差距。

二.从“能做”到“做稳”,设备能力正成为客户优先考量指标

随着自动化产线逐步导入,行业对于设备提出了更高要求:不仅要“能镀”,更要“批量可控”,即每一批次都能实现膜层一致性、工艺重复性、设备稳定性。

在这种背景下,设备本身的结构设计、工艺整合能力、换型效率成为关键影响因素。客户更倾向选择“能一次完成金属膜+保护膜”、“膜层不需要二次清洗处理”的方案,以规避污染、提升良率。

一套真正适配当前工艺趋势的设备,不只是实现膜层沉积,更是一整套稳定、高效、灵活的复合解决方案。

三.振华真空:三十余年沉淀,锚定内饰镀膜设备标杆定位

振华真空成立于1992年,长期深耕真空镀膜设备研发制造,尤其在汽车内饰件领域积累了大量工程经验。当前,公司研发团队占比超过30%,具备完整的设备设计、工艺开发、自动化集成、售后保障能力,产品线覆盖磁控溅射、蒸发镀膜、CVD等多类技术路径。

在汽车内饰件细分领域,振华真空提供的解决方案已广泛应用于车灯反光杯、氛围灯导光条、发光车标、透光饰件等产品,成为多个头部零部件厂商的长期合作伙伴。

同时,公司建立了完善的售后与技术支持体系,不仅负责设备交付后的调试与培训,还可根据客户实际产线情况,协助优化工艺窗口,提升整线产能利用率与稳定性。

四.振华真空ZCL1417汽车行业专用镀膜设备:面向内饰膜层升级的一体化镀膜设备

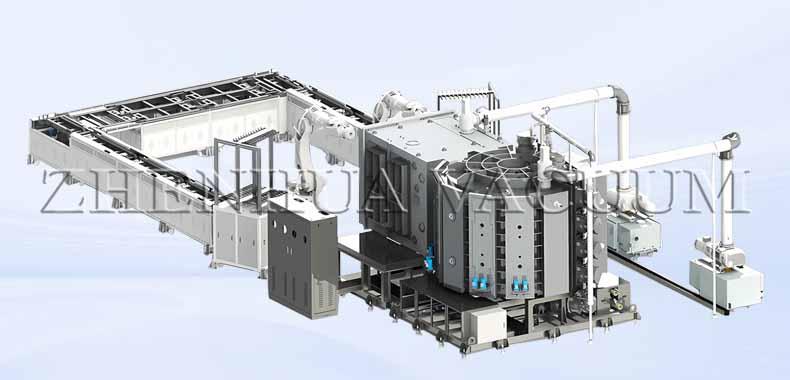

面对汽车内饰件多样化工艺需求,振华真空推出的ZCL1417汽车行业专用镀膜设备,以“多种涂层组合、一次成型、功能全覆盖、稳定制备”为设计原则,专注解决现阶段膜层一致性与生产良率难题。

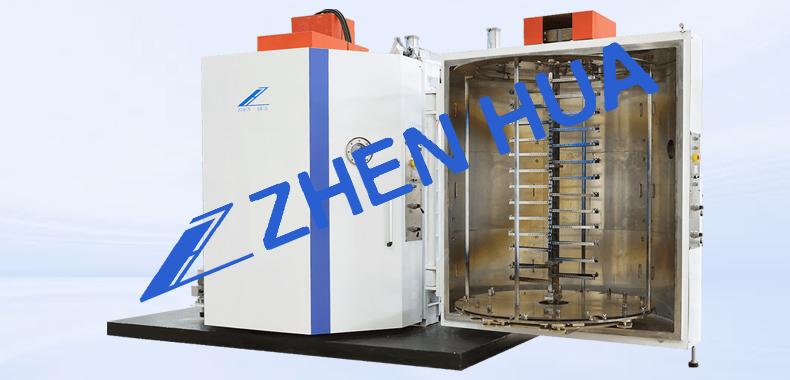

ZCL1417采用立式双门结构,整体占地紧凑,便于客户产线集成;同时支持多种工艺模块组合,包括直流磁控溅射、热电阻蒸发、CVD、MF离子清洗,可根据不同产品配方灵活配置,覆盖金属膜、反应膜、半透膜及保护膜等多种类型。

目前,振华真空ZCL1417汽车行业专用镀膜设备已在多家汽车零部件企业完成量产应用,在车灯、氛围灯、发光饰条等项目中,均表现出稳定的膜层质量与高自动化运行表现。

五.总结:稳定,是设备真正的价值起点

在车内饰件快速演进的当下,稳定制备能力已经成为影响产品交付节奏、良率控制、工艺一致性的核心要素。

ZCL1417作为一款面向多工艺叠加需求的复合镀膜设备,不仅解决了膜层附着、污染控制、换型效率等关键难题,更通过高度自动化与成熟工程化能力,为客户构建出一条低试错成本、高稳定性的量产路径。

选对设备,不止于生产力的提升,更是企业应对行业变化、赢得客户信任的底层能力建设。

——本文由真空镀膜设备厂家振华真空发布。