塑料喷水性漆总掉漆?关键不在油漆,而在“表面改造”这一步

在 “双碳” 目标与环保法规的双重驱动下,汽车内饰件、家电外壳、3C 外观件等领域正加速告别溶剂型涂装,水性化转型已从 “可选” 变为 “必选”。然而,转型之路并非坦途 —— 不少零部件企业换上水性漆后,“掉漆”“划痕脱落”“百格测试不过关” 等问题集中爆发,批量生产时的良率波动让企业苦不堪言。

多数企业第一反应是 “换更好的漆”,但反复调试油漆配方后,掉漆难题依旧难解。事实上,这场涂装困境的核心矛盾,从来不在水性漆本身,而在于塑料基材表面的 “附着基础” 未达标 —— 当塑料表面不具备与水性漆结合的条件,再优质的油漆也只能是 “浮于表面”。

一.真正的根源:塑料与水性漆 “天生不合”

塑料与水性漆的附着难题,本质是材料特性的天然冲突,三大核心问题直接导致漆层 “抓不牢”:

1.塑料表面能太低,漆无法润湿

ABS、PP、PC 等汽车内饰常用塑料,表面能普遍仅 20~40 mN/m,而水性漆体系要实现有效润湿和铺展,基材表面能需至少达到 50 mN/m。这就像水珠落在荷叶上,表面能过低让漆层无法紧密贴合,只能形成 “虚粘” 状态,稍受外力就会脱落。

2.极性差异导致界面相容性差

水性漆以水为载体,属于典型的极性体系,分子间具有较强的静电相互作用;而 PP、PE 等多数塑料属于非极性材料,分子结构稳定且缺乏活性基团,两者之间无法形成有效的分子键合,就像油和水一样难以相融,界面结合力先天不足。

3.表面污染、脱模剂残留加剧问题

塑料成型过程中,模具脱模剂、加工助剂会不可避免地迁移到表面,即便肉眼看起来 “干净”,这些微量的油脂、硅类物质也会在塑料表面形成一层隐形隔离层,让油漆无法直接接触基材,相当于在附着界面上建起了一道 “屏障”。

可见,水性漆的 “掉漆” 并非性能缺陷,而是塑料表面未经过针对性改造,始终不具备与水性漆兼容的表面状态。

二.传统前表面处理的局限:为何治标不治本

为提升附着力,行业尝试了多种方法,但它们大多只能提供短暂的改善。

火焰与电晕处理: 能瞬时提升表面能,但效果不稳定,通常在几小时或几天内迅速衰减(老化效应)。对于结构复杂的部件(如深孔、内腔、棱角),其处理均匀性极差,存在大量处理盲区。

大气等离子处理: 虽能引入极性基团,但能量密度有限,对三维复杂结构的覆盖能力不足,且设备与运营成本较高,难以大规模普及。

化学蚀刻与涂底涂: 化学蚀刻使用强酸强碱,存在环保风险与废水处理难题;而喷涂底涂剂则增加了原料、设备和人工成本,并引入了新的挥发性有机物,与环保初衷相悖。

这些传统方式都是在塑料表面进行“外部补救”,并未从材料界面结构层面实现永久性的活化改变。

三.技术破局:真空氟化如何同步解决附着与环保难题

这些传统方式均局限于对塑料表面的"外部补救",无法从材料界面结构层面实现永久性的活化升级。

真空氟化技术则提供了从根源解决的路径。该技术通过在真空环境中引入氟基活性气体,与塑料表层分子发生精准可控的化学反应,实现表面特性的本质提升。这一过程在材料表面构建稳定的极性界面层,不仅显著提升了塑料表面能与极性,使其与水性漆的附着力达到行业高标准,更因其在密闭真空环境中完成,全程无废水、废渣排放,真正实现了高性能与环保生产的统一,为行业提供了兼具卓越附着力和绿色优势的创新解决方案。

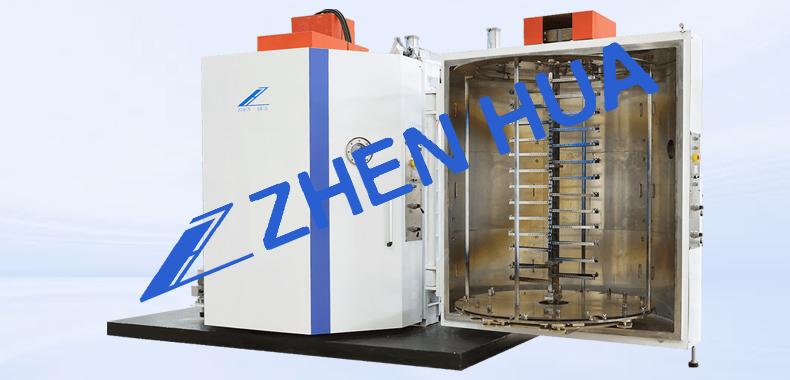

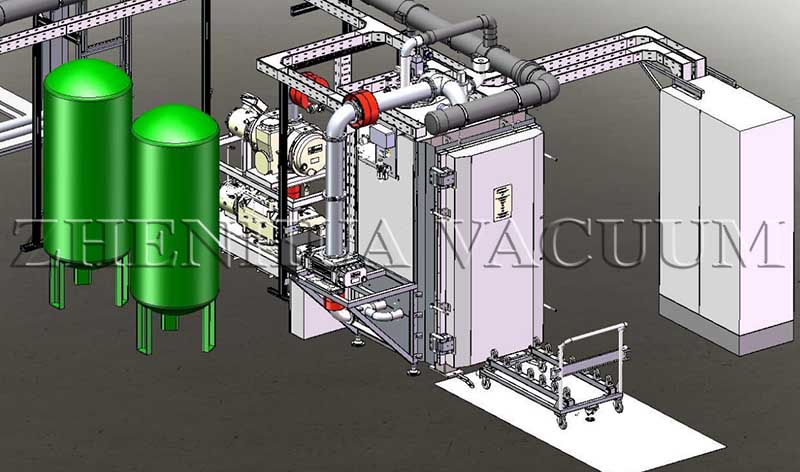

四.从技术到产业:振华塑料真空氟化表面处理设备方案的应用实践

振华真空凭借其在表面处理领域的技术积淀,已将真空氟化技术成功转化为成熟的工业解决方案。帮助企业在保持环保合规的同时,解决水性漆附着力不足的痛点。

目前,这一解决方案已成功导入多家行业领先企业的生产体系,在汽车内饰、化工、电子领域得到广泛应用与验证。

振华真空塑料表面处理方案优势:

1.强化水性漆附着力

采用创新改性技术,显著提升塑料表面的亲水性,有效解决水性漆附着力不足的问题。

2.性能全面优化

具备优异的阻隔性与耐久性,显著增强汽车内饰件的稳定性和使用寿命。

3.应对异形挑战

灵活调控工艺参数,支持复杂结构件的定制化处理,保障镀膜质量。

应用范围:

满足汽车、化工、电子、包装、纤维薄膜等行业。

结语

随着“绿色涂装”成为制造业转型的重要方向,塑料件的水性化工艺不再是选择题,而是必修课。

真空氟化技术以其分子级改性原理,为塑料与水性漆的结合提供了全新思路,也为行业解决“掉漆困境”指明了方向。

从技术突破到产业落地,振华真空的实践证明:只有从材料界面出发,才能真正实现塑料水性化涂装的稳定、高效与可持续。

——本文由真空镀膜设备厂家振华真空发布。