微孔里的挑战:TGV种子层为什么决定互连成败?

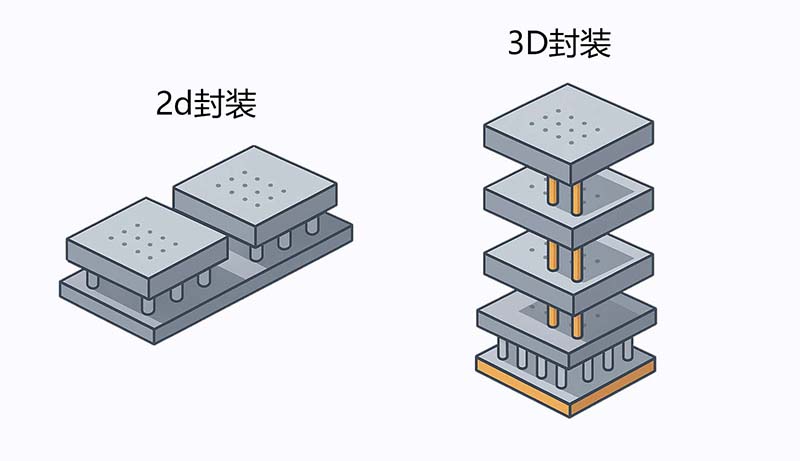

过去几年,人工智能、自动驾驶、算力芯片几乎成了半导体行业的关键词。芯片性能不断攀升,传统的二维封装(2D)已难以满足互连密度和散热需求,整个行业正在加速迈向三维(3D)集成时代。

为了在有限空间中塞下更多算力与互连,封装载体的角色变得比以往任何时候都重要。硅通孔(TSV)曾是3D封装的象征,但高成本、低产能和材料约束让它的普及受限。而另一位新主角正在崛起——TGV(Through Glass Via)玻璃通孔技术。

TGV 技术的核心原理,是在绝缘的玻璃基板上制造贯穿基板的微米级通孔,再通过金属化填充工艺在通孔内形成导电通路,实现芯片与基板、基板与基板之间的垂直互连。这一技术看似简洁,实则涉及多道精密工艺环节,每一步的质量控制都直接关系到最终互连性能的可靠性,而种子层填充工艺,正是其中最关键却易被忽视的 “隐形基石”。

一、TGV 工艺流程:种子层,金属化的“导电桥梁”

典型的TGV工艺流程包括:玻璃基板准备→精密钻孔→种子层沉积→电镀填充→表面平坦化。其中,第三步——种子层沉积,是决定金属化质量的核心环节。

种子层本质上是在非导电的玻璃通孔内壁上沉积一层极薄的金属薄膜。若将TGV结构比作垂直互连的“桥梁”,那么种子层就是最先架设的“钢缆”。没有它作为导电基底,后续的电镀填充将无法启动,孔内金属也无法实现连续、均匀的覆盖。

然而,这层关键薄膜的沉积效果,在很大程度上首先被通孔自身的几何形状所决定。 不同类型的通孔结构,直接带来了截然不同的种子层覆盖挑战。

二、通孔形貌:种子层均匀覆盖的“终极挑战”

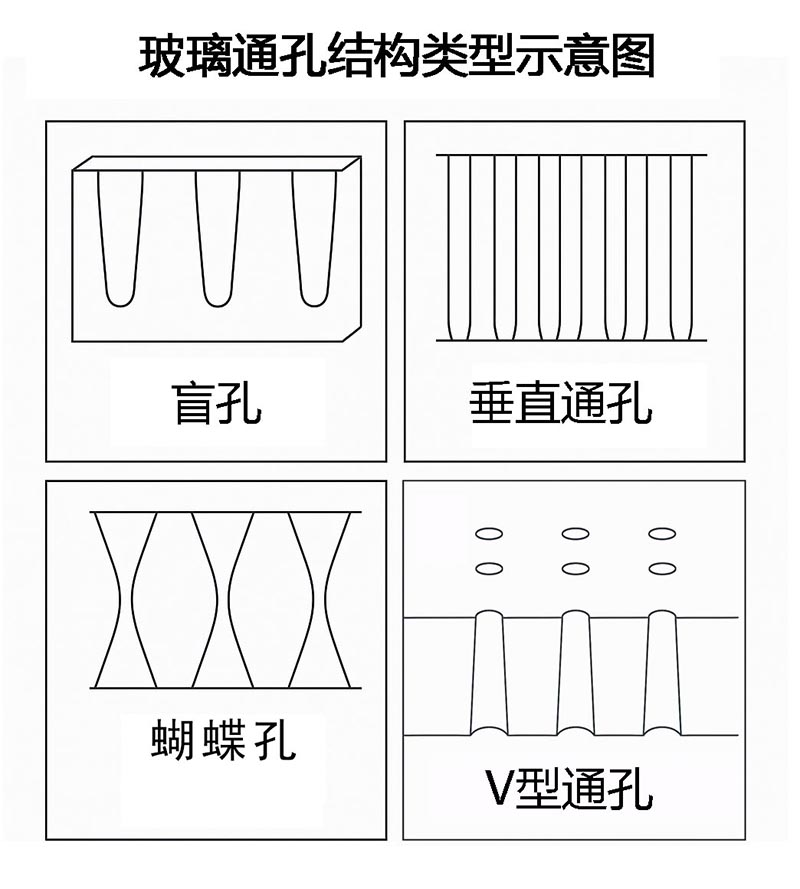

TGV的通孔形貌由加工工艺决定,常见的结构包括蝴蝶孔、盲孔、垂直孔和V型孔等。具体而言,不同孔型因其几何特征差异,各自带来独特的种子层沉积挑战:

蝴蝶孔:其中段收缩,容易产生阴影效应,使金属原子难以进入孔腰区域,形成未覆盖的“死区”,导致后续电镀中断。

盲孔:其底部封闭,沉积气流受阻、离子能量衰减,导致孔底膜层往往偏薄且附着力差,易在后续工艺的应力作用下发生剥离。

垂直孔:其深宽比高、孔壁笔直,金属原子几乎只能沿直线沉积,极易导致孔底覆盖不足,形成不完整的“半通导电层”,进而引发电镀空洞。

V型孔:其带有锥度,可一定程度上改善沉积角度,但若锥度过大,会导致孔口与孔底膜厚不均和应力集中,影响信号传输的完整性。

不管是哪种孔型,种子层沉积的核心挑战在于:如何在高深宽比、低表面能的玻璃孔壁上,实现均匀、连续且附着牢固的金属覆盖。 一旦沉积不均或附着力不足,后续电镀将无法形成完整导电路径,容易出现空洞、开裂、局部脱层等缺陷,最终导致互连电阻升高、信号延迟,甚至整片产品失效。

面对这些严峻的工艺挑战,行业亟需高精度、高稳定性的镀膜设备与工艺。在此背景下,振华真空的TGV通孔镀膜解决方案提供了破题之道。

三、振华真空TGV通孔镀膜设备解决方案

设备优势:

1.深孔镀膜优化

独家深孔镀膜技术:振华真空自主研发的深孔镀膜技术,即便是面对仅 30 微米的微小孔径,也能实现优于 10:1 深宽比,攻克复杂深孔结构的镀膜难题。

2.按需定制,支持不同尺寸

支持不同尺寸的玻璃基板,包括600×600mm /510X515mm或更大规格加工。

3.工艺灵活性,适配多种材料

设备兼容Cu、Ti、W、Ni、Pt等导电或功能性薄膜材料,满足不同应用导电与耐腐蚀需求。

4.设备性能稳定,维护方便

设备配备智能控制系统,实现自动参数调节、实时监测膜厚均匀性;采用模块化设计,维护方便,降低停机时间。

应用范围:可用于 TGV/TSV/TMV 先进封装,能实现深宽比10:1的深孔种子层镀膜。

结语:攻克微孔种子层,迈向3D封装新时代

TGV的价值,不仅在于为芯片提供新的垂直互连通道,更在于它让封装真正进入“立体互连”时代。

而在这条通往3D集成的道路上,种子层金属化是最关键、也是最容易被忽视的环节。

只有当这层看不见的“导电基石”实现均匀、致密、牢固的覆盖,后续电镀、互连与封装性能才能得到可靠保障。

因此,能否在微米级通孔中实现高质量金属沉积,已成为先进封装工艺突破的关键标准。

振华真空通过持续的工艺创新与设备迭代,正为行业提供稳定、高良率的TGV深孔镀膜解决方案,帮助封装企业从试产走向量产,加速3D封装的全面落地。

在算力与集成度不断提升的时代,这不仅是一项设备技术的创新,更是推动3D封装走向成熟的重要一步。

——本文由真空镀膜设备厂家振华真空发布。