从TSV到TGV:通孔互连技术的材料演进与制造差异

在半导体封装技术的演进中,“垂直互连”始终是决定系统性能、尺寸与能耗的关键环节。从早期的引线键合(Wire Bonding)、倒装焊(Flip Chip),到三维堆叠封装(3D IC)的出现,业界一直在寻求更高密度、更短互连路径的技术方案。

在这一过程中,TSV(Through Silicon Via,硅通孔)与TGV(Through Glass Via,玻璃通孔)成为两种主流的垂直互连技术。它们在材料体系、制造工艺、性能特征及应用方向上各有优劣,也正成为新一代封装技术发展的分水岭。

一、TSV:三维封装的开路先锋

1. 技术原理

TSV 是指在硅芯片上刻蚀出高纵深比(通常为几十微米至上百微米)的通孔,并在孔壁形成绝缘层、种子层与金属填充层(多为铜)。这些垂直通孔使得不同芯片层之间可通过金属导通实现高速信号互连。

2. 工艺流程

TSV 的制备过程一般包括以下步骤:

深硅刻蚀(DRIE):在硅片中形成高纵深比通孔。

绝缘层沉积:通常采用PECVD在孔壁形成SiO₂层以隔离导电层与硅基体。

种子层与电镀填充:利用PVD沉积金属种子层,再通过电镀工艺填充铜。

CMP平坦化:去除多余铜层,形成与表面齐平的导通结构。

3. 优势与局限

TSV 技术的主要优势在于互连路径极短、信号延迟小、功耗低、带宽高,是3D封装实现高性能计算与高带宽存储的关键基础。

然而,它也存在明显短板:

热应力问题:硅与铜的热膨胀系数(CTE)差异较大,易导致可靠性下降;

工艺成本高:深孔刻蚀、电镀填充与CMP等工艺复杂且良率敏感;

电绝缘挑战:孔壁绝缘层厚度与均匀性直接影响介电强度。

随着芯片集成度提高、良率与成本矛盾加剧,业界开始探索替代材料体系——这正是TGV崛起的契机。

二、TGV:以玻璃为基底的互连新思路

1. 技术原理

TGV(Through Glass Via)采用玻璃基板代替硅基,通过激光钻孔或湿法蚀刻形成通孔,再在孔壁沉积金属种子层并进行电镀填充,从而实现与TSV类似的垂直互连。

由于玻璃具有优异的绝缘性能、低介电常数(Dk)、低介电损耗(Df)及出色的尺寸稳定性,TGV在高速信号传输与光电封装中展现出巨大潜力。

2. 工艺路线

TGV工艺的核心环节包括:

激光钻孔(Laser Drilling):利用超快激光在玻璃中形成高精度微孔阵列,孔径通常在20~150 μm。

种子层沉积:采用磁控溅射等真空镀膜技术在孔壁形成均匀导电层。

电镀金属填充:通常为铜或镍铜合金,形成贯穿玻璃的导通结构。

表面平坦化与图形化:实现多层互连结构或与IC芯片键合。

3. 优势特点

与TSV相比,TGV在多个维度展现出明显优势:

低介电损耗:玻璃的介电常数约为硅的1/3,可显著减少信号串扰与损耗;

热稳定性优异:CTE接近常见的金属材料,热应力更小;

光学透明性:可兼容光电混合集成,为光通信、传感等领域打开新方向;

成本可控:激光钻孔与玻璃加工工艺逐步成熟,适合大面积面板化生产。

三、TSV vs TGV:技术对比与应用分野

| 项目 | TSV(硅通孔) | TGV(玻璃通孔) |

| 基材 | 单晶硅 | 特种玻璃(Borofloat、Corning、Schott等) |

| 孔径 | 5–50 μm | 20–150 μm |

| 孔深 | 30–100 μm | 100–400 μm |

| 绝缘性 | 需额外绝缘层 | 玻璃本身绝缘 |

| 热膨胀系数匹配 | 与Cu差异较大 | 与Cu接近,热应力小 |

| 工艺成本 | 高 | 相对低 |

| 应用方向 | 逻辑/存储3D堆叠 | SiP、传感、光电封装、天线、MEMS等 |

可以看出,TSV仍是高性能逻辑芯片与存储芯片3D堆叠的主流方案,而TGV则在系统级封装(SiP)、光电集成、传感器、射频器件等新兴领域快速扩张。

随着玻璃基板尺寸可达大面板级(如Panel Level Packaging, PLP),TGV正成为面向5G通信、车载雷达、AR光学、Mini/Micro LED封装等方向的理想互连基础。

四、从“硅”到“玻璃”:材料变革带来的系统价值

玻璃材料的引入,不仅是材料替换,更是系统级设计理念的转变。

在电性能层面,玻璃低介电常数可显著减少信号延迟与功耗;

在结构层面,TGV可实现更高的平面度和更低的翘曲度,为大尺寸封装提供可能;

在制造层面,激光加工与真空镀膜结合,使得工艺兼容性强、可扩展性高。

尤其在光电融合(Optoelectronic Integration)趋势下,TGV的光学透明性为封装设计带来了新思路——玻璃基封装不仅能进行电互连,还能直接承载光波导、透镜、传感器窗口等光学结构,这一点是TSV体系难以实现的。

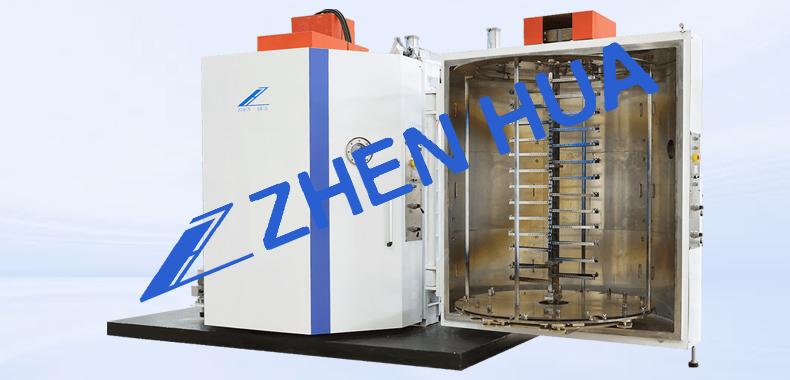

五、振华真空TGV种子层镀膜设备解决方案

设备优势:

1.深孔镀膜优化

独家深孔镀膜技术:振华真空自主研发的深孔镀膜技术,即便是面对仅 30 微米的微小孔径,也能实现优于 10:1 深宽比,攻克复杂深孔结构的镀膜难题。

2.按需定制,支持不同尺寸

支持不同尺寸的玻璃基板,包括600×600mm /510X515mm或更大规格加工。

3.工艺灵活性,适配多种材料

设备兼容Cu、Ti、Ni、Pt等导电或功能性薄膜材料,满足不同应用导电与耐腐蚀需求。

4.设备性能稳定,维护方便

设备配备智能控制系统,实现自动参数调节、实时监测膜厚均匀性;采用模块化设计,维护方便,降低停机时间。

应用范围:可用于 TGV/TSV/TMV 先进封装,能实现深宽比10:1的深孔种子层镀膜。

——本文由真空镀膜设备厂家振华真空发布。