智能座舱显示升级,为什么镀膜工艺越来越难?

在汽车智能化浪潮中,智能座舱已成为高端化的核心标志。而作为交互中枢的屏幕,早已从单纯的“显示窗口”,升级为集成触控、调光、防眩光等多功能的精密系统。

这些功能的实现,几乎都依赖于玻璃表面的镀膜工艺——从增透膜到导电膜,每一层薄膜都像“神经末梢”般影响着用户体验。

然而,随着屏幕向“大尺寸、多形态、高集成”演进,镀膜工艺所面临的并非简单的尺寸放大问题,而是跨越设备与工艺的系统性挑战。

一、功能集成:从单层到复合架构

在传统车载小屏幕上,一层防反射膜(AR 膜)即可满足基础需求。但在智能座舱环境下,屏幕需要兼顾高透光、低反射、精准触控、耐磨、防隐私等多重功能,膜层体系因此升级为多层复合结构,复杂度成倍增加。

以 “触控 + 显示” 为例,核心材料是氧化铟锡(ITO)导电膜。要保证触控灵敏,就需要 ITO 膜有较好的导电性,但导电性和透光率天生存在矛盾:把膜层做厚能让导电效果更好,可屏幕透光会变差、画面显得暗沉;若把膜层做薄,透光率是上去了,导电能力又会减弱,导致触控反应变迟钝。

更具挑战的是,膜层工序已从 2~3 道增加至 6~8 道。前层膜若存在纳米级针孔或杂质,后续所有膜层都会被“多米诺骨牌效应”放大,最终导致整片屏幕报废。这意味着不仅要精准控制每一层,还要在全流程保持洁净与参数协同。

二、尺寸突破:大玻璃的三大物理难题

智能座舱追求沉浸式体验,屏幕尺寸从 10 英寸扩展到 27 英寸“带鱼屏”,甚至曲面“穹顶屏”。但大尺寸玻璃并非小屏放大,而是带来了全新的物理瓶颈:

1. 热应力不均

在磁控溅射过程中,高能粒子轰击使玻璃局部升温至 80~150℃。小屏玻璃能均匀传热,而 1.5 米以上大玻璃会出现“中心-边缘温差”:中心升温快、散热慢,边缘则相反。温差不仅造成 0.1~0.3mm 的翘曲,破坏膜层均匀性,严重时还会直接导致玻璃开裂。

2. 膜层边缘效应

镀膜粒子流具方向性,大玻璃的边缘处沉积速率通常比中心低 10%~15%。以 18 英寸屏幕为例,边缘膜层偏薄会造成画面亮度下降、色彩失真。虽可通过多靶协同或磁场优化缓解,但设备复杂度和工艺难度随之大幅提升。

3. 支撑与传输困境

大尺寸玻璃需在真空腔体内稳定传输,既不能形变,也不能划伤。曲面玻璃的支撑点分布必须精准计算:支撑过少会下垂变形,过多则产生“阴影区”。同时,进出腔体的传输精度需控制在 ±0.05mm 以内,稍有偏差不仅损坏玻璃,还可能破坏真空环境,导致整批报废。

三、品质苛求:一致性的纳米红线

智能座舱屏幕属于高度可视化部件,对膜层厚度的一致性提出了前所未有的要求。

在传统车载显示中,膜层均匀性控制在 ±5% 已经算是合格。但在高端座舱环境下,这一公差被收紧至 ±1.5%。一致性不达标,会导致屏幕明暗不均、色彩偏差,影响使用体验。

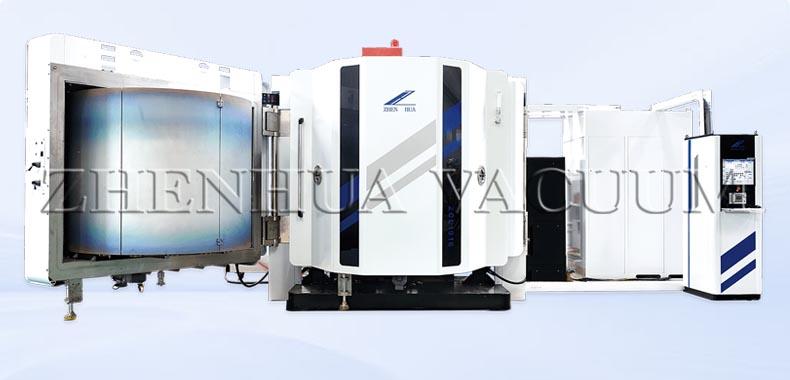

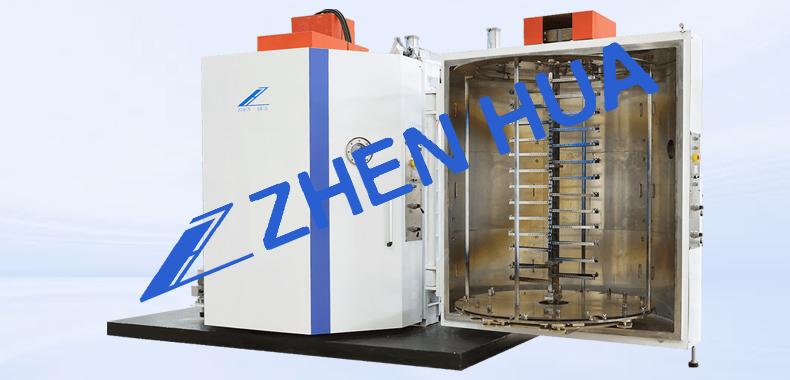

四、振华真空大平面光学镀膜解决方案

针对智能座舱镀膜中的三大难点,振华真空的大平面光学镀膜生产线提供了成体系的解决方案:

1. 大尺寸稳定性

可量产 1600mm × 630mm 超大光学玻璃,配备分区温控与高精度传输平台,避免翘曲与开裂,解决大尺寸玻璃的物理瓶颈。

2. 高效率产能

连续镀膜节拍可达 50s,并支持自动化上下料系统,兼顾稳定性与效率,满足车企对多屏座舱大批量生产的需求。

3. 多层工艺能力

支持最多 14 层光学结构的稳定叠加,沉积重复性高,可在一次工艺流程中完成复杂膜系制备,保证整体结构一致性。

应用范围:智能后视镜/车载中控面板/触控屏玻璃盖板等。

五、结语

智能座舱镀膜的难点,本质上是功能需求与工艺极限之间的矛盾。从膜层复合化,到大尺寸物理挑战,再到纳米级一致性控制,每一步都考验着行业的技术边界。

在这场跨学科的较量中,唯有通过材料、工艺与设备的深度协同,才能突破局限。振华真空的大平面光学镀膜生产线,正是这种协同创新的成果,不仅解决了量产中的实际痛点,更推动镀膜工艺从“经验驱动”走向“科学驱动”。

随着“多屏融合”“透明显示”等应用逐渐普及,智能座舱对镀膜的要求只会更高。未来,谁能掌握大尺寸镀膜的稳定性与一致性,谁就能在智能汽车的竞争中率先赢得优势。