智能座舱大屏显示质量难题,真正的关键在这里

一、大屏化浪潮下,智能座舱的显示 “痛点” 凸显

随着新能源汽车产业进入高速发展的“黄金时代”,智能座舱作为核心交互场景,正朝着“大屏化、多屏化、集成化”方向加速迭代。从最初的小尺寸中控屏,到如今的贯穿式三联屏乃至整舱一体化巨幕,屏幕已不再是单纯的信息显示载体,更晋升为定义汽车科技感与用户体验的核心要素。

然而,大屏化浪潮背后,显示质量的“痛点”却日益凸显。不少车主反馈,在强光环境下,车载大屏容易出现明显反光,导致导航与娱乐信息模糊难辨;夜间行车时,屏幕又可能产生刺眼眩光,干扰驾驶视线,埋下安全隐患。此外,部分车型的大屏还存在色彩失真与可视角度不足的问题——乘客从侧面观看时,画面亮度骤降、色彩出现偏移。

在用户眼中,屏幕是座舱的“第一视觉”。任何反光、色彩不均、清晰度下降,都会直接削弱品牌的高端感和科技感。这些看似细节的问题,对汽车厂商而言,往往意味着投诉率上升、返修率增加,甚至影响新车口碑与销量。

二、隐形难题:光学镀膜成“瓶颈”

很多汽车厂商在面对显示问题时,往往会先关注玻璃基材或屏幕模组的设计,却忽略了光学镀膜这个核心环节。简单来说,光学镀膜的作用在于通过在玻璃表面沉积多层纳米级膜层,实现减反射、增透过率、提升色彩饱和度、增强耐候性的效果。可以说,镀膜质量直接决定了大屏的最终显示性能。

在以往,传统汽车屏幕镀膜层数较少,控制相对简单,工艺误差对最终显示效果的影响并不显著。但在如今的新能源汽车大屏应用中,情况完全不同,主要面临以下两大挑战:

1. 大尺寸镀膜:均匀性难把控

汽车大屏的尺寸不断突破极限,目前主流的贯穿式大屏长度已超过 1 米,部分车型甚至达到 1.5 米以上。在如此大的面积上进行镀膜,要保证膜层厚度均匀、性能稳定,技术难度极大 —— 传统的镀膜设备难以实现大面积均匀镀膜,容易出现边缘与中心膜层厚度不一致的情况,进而导致屏幕不同区域的显示效果差异明显。

2. 多层级镀膜:复杂度指数级上升

随着用户对显示质量要求的不断提升,汽车大屏需要镀制的膜层数量也在不断增加。传统的小尺寸汽车屏幕通常只需要镀制 2-3 层膜,就能满足基本的显示需求;而现在的新能源汽车大屏,为了同时实现抗反光、高色域、防眩光、抗指纹等多重功能,往往需要镀制 8-12 层膜,部分高端车型甚至需要达到 14 层。膜层数量的增加,不仅意味着镀膜工艺的复杂度呈指数级上升,对镀膜设备的精度、稳定性以及过程控制能力也提出了更为严苛的要求。传统镀膜设备在面对多层膜镀制时,容易出现膜层之间结合不紧密、膜层性能衰减等问题,难以满足新能源汽车大屏的高品质需求。

三、破局之道:振华真空大平面光学镀膜解决方案

因此,对汽车厂商而言,选择一套覆盖大尺寸、保障膜层均匀性、兼顾工艺稳定性的光学镀膜方案,正是破解大屏显示痛点、提升用户体验的核心关键。

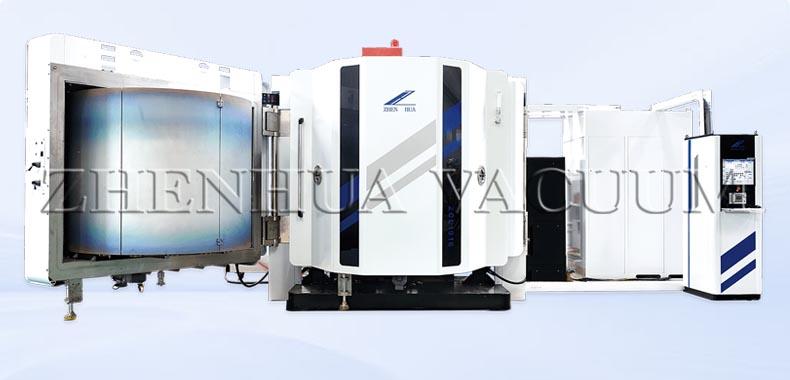

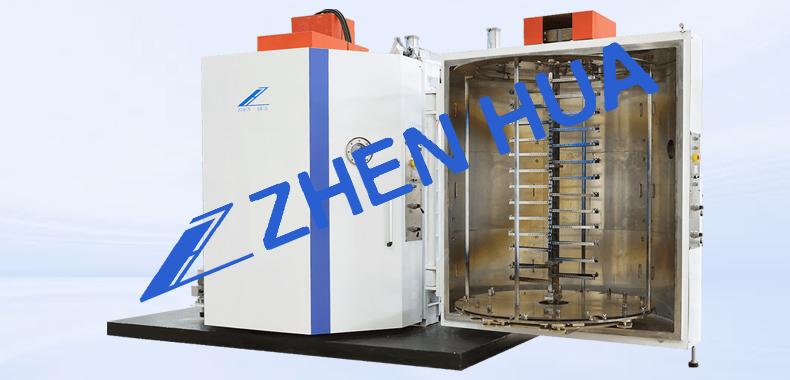

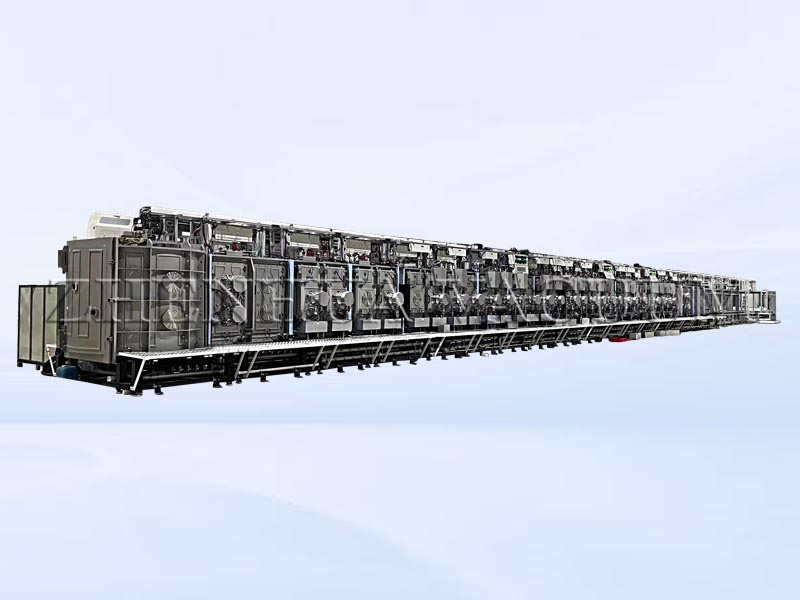

针对这一需求,振华真空推出的大平面光学镀膜生产线已形成成熟解决方案 —— 目前该生产线已交付多家知名车企,为智能座舱大屏提供稳定可靠的工艺支撑。作为专为超大尺寸光学玻璃镀膜设计的设备,其核心优势集中在以下三方面:

大平面光学镀膜生产线

设备优势:

1.可量产1600mmx630mm超大尺寸光学玻璃

2.连续镀膜节拍50S,可适配机器人等自动化模块接入

3.膜层性能优越:多重精密光学膜叠加,最多可达14层,镀膜重复性好

应用范围:智能后视镜/车载中控面板/触控屏玻璃盖板等。

结语

智能座舱的大屏化升级,从来不是 “尺寸越大越好” 的简单竞赛,而是 “尺寸与品质并重” 的技术博弈。当反光、眩光、色彩失真等问题成为制约用户体验的瓶颈,光学镀膜技术便成为汽车厂商突破竞争壁垒的关键抓手。振华大平面光学镀膜生产线以 “超大尺寸覆盖、超高效率生产、超精性能控制” 三大核心能力,为新能源汽车大屏的显示质量提供了坚实保障,既解决了当下的量产难题,更预留了未来的升级空间。

——本文由真空镀膜设备厂家振华真空发布。