振华真空赋能微钻寿命升级|硬质涂层成功应用案例

一.应用背景

随着高密度互连(HDI)PCB、IC载板、封装基板等产品的快速发展,电子制造领域对微孔加工精度和一致性提出了更高要求。

微钻作为PCB钻孔工序中的核心消耗工具,主要用于0.05–0.3 mm超小孔径的高速钻削,其加工对象多为高Tg板材、高填料覆铜板、复合基材等高磨耗材料。

在连续高速加工条件下,微钻刀具不仅要承受极高的切削热和摩擦载荷,还要保持孔壁质量和孔径稳定性,对刀具表面性能提出了严苛挑战。

二.客户痛点

在实际生产中,客户普遍面临以下问题:

刀具磨损快、寿命短

未经高性能涂层保护的微钻,在高转速下易发生刃口磨钝甚至崩刃。

摩擦系数高,切削温升明显

导致钻孔过程中积屑严重,孔壁粗糙度上升。

批次一致性差

刀具寿命波动大,频繁换刀,直接影响生产节拍。

这些问题最终带来的后果是:

钻孔良率下降、刀具成本上升、设备停机频率增加,对PCB规模化生产形成明显制约。

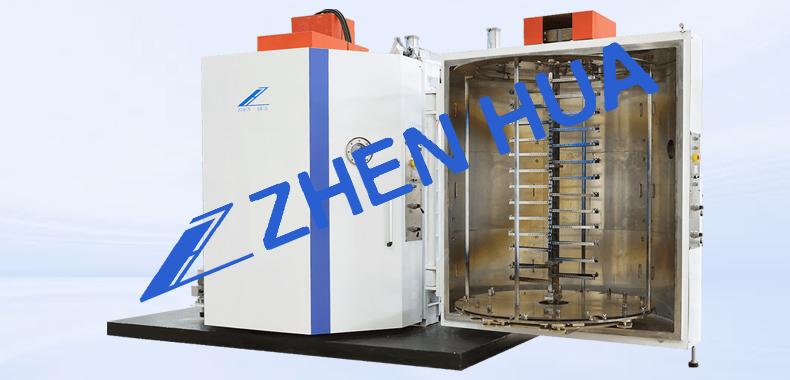

三.解决方案|FMA0605硬质涂层镀膜设备

针对微钻在高转速、高磨耗工况下的核心失效机理,振华真空为客户配置了 FMA0605硬质涂层镀膜设备,通过稳定可控的阴极电弧工艺,在微钻表面制备高性能超硬涂层体系。

该方案从涂层结构、膜层致密性与一致性三方面入手,系统性提升微钻的耐磨、减摩与耐腐蚀能力。

设备优势

过滤电弧大颗粒,Ta-C涂层兼具高效率与高性能

实现超高硬度、低摩擦系数、超强耐腐蚀性能

平均硬度可达63GPa

应用范围:设备可镀制AITiN、AICrN、TiCrAIN、TiAISiN、CrN等耐高温超硬涂层,已广泛应用于模具类、刀具类、冲头、汽车零部件、活塞类等产品。

四.方案价值

通过FMA0605硬质涂层解决方案,客户在实际应用中实现了:

微钻寿命显著提升,单支刀具可完成更多钻孔数量

钻孔质量稳定,孔壁一致性与良率同步改善

换刀频率下降,生产节拍更可控

综合刀具成本明显降低,规模化生产优势进一步放大

——本文由微钻镀膜设备厂家振华真空发布